Lorsque vous fermez une porte à la maison, il est facile d'oublier l'artisanat derrière. Pourtant, chaque porte intérieure mène avec elle un voyage qui commence dans l'usine, où le bois brut se transforme en un élément fonctionnel raffiné de la conception. Le processus à l'intérieur d'une usine de portes intérieurs est un mélange de tradition et d'innovation, combinant des matériaux naturels, des équipements avancés et une personnalisation pour répondre aux exigences de la vie moderne.

1. Sélection des matériaux: choisir la fondation

L'étape de début du processus de production est sélection des matériaux . Une usine de portes intérieures fiable fonctionne généralement avec plusieurs matériaux de base, notamment du bois dur solide, du Mdf (panneau de fibres de densité moyen), du HDF (fibre de fibre haute densité) et parfois du bois d'ingénierie. Le choix dépend de l'application: portes flush, portes de panneau, portes coulissantes ou celles incorporant du verre décoratif.

- Le matériau est séché au four pour réduire la teneur en humidité et améliorer la durabilité. Les équipes de contrôle de la qualité inspectent le bois pour les nœuds, les divisions ou la déformation. Seuls les matériaux sélectionnés passent à la phase suivante, assurant la longévité et l'attrait esthétique.

| Type de matériau | Apparence | Durabilité | Coût | Utilisation courante |

|---|---|---|---|---|

| Bois massif | Grain naturel | Haut | Haut | Portes premium |

| MDF | Lisse | Moyen | Faible | Portes peintes |

| HDF | Très lisse | Haut | Moyen | Zones très trafiques |

| Bois d'ingénierie | Variable | Moyen | Moyen | Projets budgétaires |

2. Usinage et mise en forme: précision à travers la technologie

Une fois le bois sélectionné, il entre dans la phase de coupe et de mise en forme. Les machines CNC avancées atteignent une précision impossible à réaliser à la main. Le bois est coupé, scié et finalement transformé en planches, bandes et colonnes. Des formes et des profils complexes sont sculptés dans des portes du panneau, parfois avec des modèles personnalisés basés sur les exigences du client.

Les machines de fraisage peuvent créer des garnitures de porte et des inserts en verre avec une haute précision, en ajoutant des rainures ou en un gaufrage pour améliorer la texture. Une productivité élevée est essentielle à ce stade pour les usines qui gèrent de grands volumes et maintiennent la cohérence des lots.

3. Assemblage: Construire la structure

Vient ensuite la phase d'assemblage, où les composants individuels sont collés ensemble. Les adhésifs et les systèmes de fixation sont utilisés pour créer des articulations solides et un renforcement supplémentaire est appliqué si nécessaire. Le cadre de la porte (un bloc solide, tubulaire ou poutre) est inséré dans le cadre de la porte et solidement scellé. Le cadre de la porte détermine l'isolation saine, le poids et le prix de la porte.

Les éléments de verre, si nécessaire, sont ajoutés à ce stade. Chaque ouverture est doublée, scellée et testée pour éviter la fuite d'air et la pénétration de l'humidité.

4. Finition de surface: personnalisation et protection

Le traitement de surface est une fusion de la créativité et de la protection de l'environnement. Les clients peuvent choisir parmi une variété de finitions, y compris le placage, la peinture, le stratifié, le PVC ou le film en mélamine. Cette étape est non seulement esthétique, mais améliore également la résistance à l'humidité, à la chaleur et aux rayures.

La sélection des couleurs est cruciale pour la satisfaction du client. Les tons de bois de cerisier chauds ou le gris mat sont préférés. La finition est pulvérisée avec un système de pulvérisation automatique, puis des UV ou des UV ou séché à l'air en fonction du matériau.

Certaines usines offrent des services de correspondance de couleurs, permettant aux clients de coordonner les portes avec d'autres éléments intérieurs. Ceci est de plus en plus important dans les maisons personnalisées et les projets commerciaux, où la cohésion dans la conception est essentielle.

| Type de finition | Style visuel | Résistance à gratter | Résistance à l'eau | Nuances populaires |

|---|---|---|---|---|

| Vernis | Bois naturel | Moyen | Faible | Chêne, teck |

| Stratifié | Mat / brillant | Haut | Moyen | Blanc, gris |

| Enveloppe PVC | Brillant / lisse | Haut | Haut | Noix, érable |

| Peinture | N'importe lequel | Moyen | Faible | Couleurs personnalisées |

5. Inspection et contrôle de la qualité: assurer l'excellence

Avant que toute porte ne quitte l'installation, elle subit une inspection de qualité rigoureuse. Cela comprend la vérification des défauts visuels, la vérification des dimensions, le test de l'alignement des charnières et l'évaluation de la finition de surface. Les rayures, la peinture inégale ou la déformation ne sont pas tolérées.

Des tests d'isolation saine et d'incendie peuvent également être effectués pour des produits spécialisés. Les usines de haut niveau ont souvent des laboratoires internes ou des partenariats avec des certificateurs tiers pour assurer la conformité aux normes régionales.

6. Intégration et emballage matériel

À ce stade, le matériel tel que les charnières, les verrous et les poignées peut être préinstallé ou emballé séparément en fonction des préférences du client. Des trous et des plaques de montage pré-percés sont ajoutés pour réduire le temps d'installation sur place.

| Élément matériel | Option pré-adaptée | Option installée du client | Choix de finition |

|---|---|---|---|

| Charnières | Y | Y | Chrome, laiton |

| Serrures | Y | Y | Noir mat, nickel |

| Poignées | N | Y | Bronze, acier |

Les portes sont ensuite emballées avec des protecteurs de bord et des enveloppes résistantes à l'humidité. Les étiquettes comprennent des codes à barres ou des codes QR pour une gestion et un suivi de la logistique plus faciles.

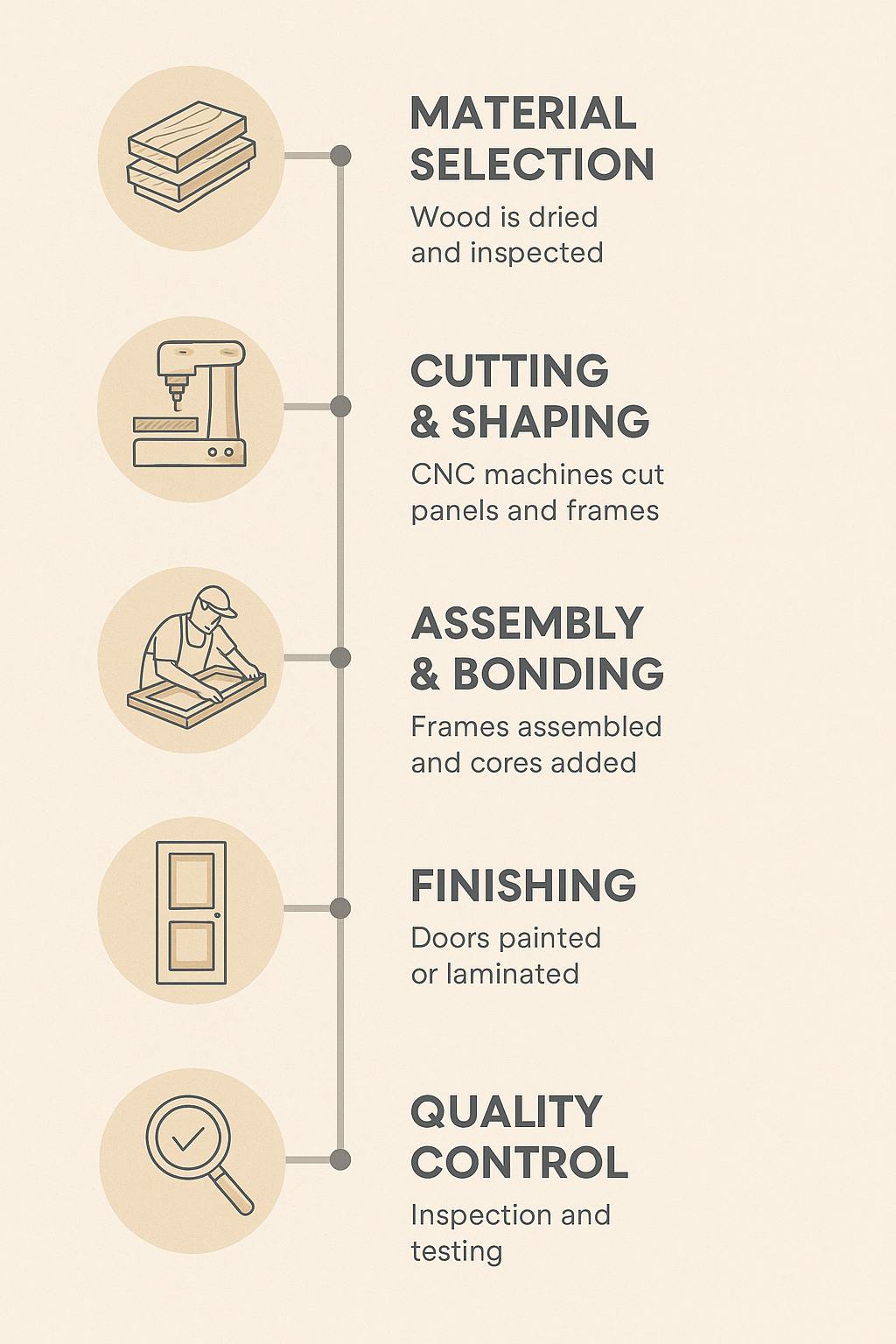

Le processus de production en un coup d'œil

| Étape de production | Tâches et outils | But |

|---|---|---|

| Sélection des matériaux | Séchage du four, inspection, classement | Durabilité et cohérence |

| Coupure et mise en forme | CNC, routage, gaufrage | Flexibilité de précision et de conception |

| Assemblage et collage | Bâtiment de cadre, garniture de noyau, scellage en verre | Intégrité et personnalisation structurelles |

| Finition | Peinture, plastiquant, durcissement UV | Esthétique et protection |

| Contrôle de qualité | Vérifications de la dimension, inspection de surface | Excellence du produit |

| Matériel et emballage | Ajustement de charnière, étiquetage, enveloppement | Facilité d'installation et de livraison |

Mélanger la tradition avec les attentes modernes

L'usine de portes intérieures moderne témoigne de la façon dont l'artisanat traditionnel peut prospérer à l'ère de la production de masse. Qu'il s'agisse de produire des portes rigoureuses classiques ou des panneaux contemporains audacieux, les usines évoluent pour répondre aux attentes élevées de qualité, de style et de durabilité. Avec la personnalisation et l'innovation matérielle devenant la norme, les portes intérieures d'aujourd'hui ne sont pas seulement fonctionnelles - elles sont au cœur de l'identité d'un espace.

Pour les acheteurs et les concepteurs, la compréhension du processus à l'intérieur d'une usine de porte intérieure offre un aperçu de ce qui sépare une porte standard de celle qui améliore vraiment un environnement intérieur.

Si vous avez d'autres questions ou avez besoin de plus d'informations au-delà des questions communes discutées sur la porte intérieure PVC, n'hésitez pas à visiter notre usine à Zhejiang Haibo Door Co., Ltd. ou consultez notre site Web à haibodoor.com. Notre équipe se fera un plaisir de vous aider et de fournir des réponses rapides à toutes les demandes que vous pourriez avoir.

English

English русский

русский Français

Français Español

Español Indonesia

Indonesia عربى

عربى